塑膠工廠專題 制造工藝與行業前景

塑膠作為一種廣泛應用的材料,其制造過程涉及多個關鍵環節。從原料選擇到成品輸出,塑膠工廠通過注塑、擠出、吹塑等工藝,生產出滿足各行各業需求的產品。本文將從生產工藝、設備配置、質量控制及行業發展趨勢等方面,深入探討塑膠工廠的運作模式。

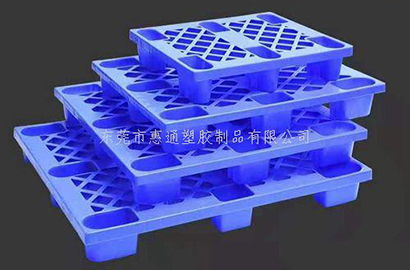

在塑膠制造過程中,原料的預處理是首要步驟。常見的塑膠原料包括聚乙烯(PE)、聚丙烯(PP)和聚氯乙烯(PVC)等,這些材料需經過干燥、混料等處理,以確保后續加工的穩定性。注塑成型是工廠中最常用的技術之一,它通過將熔融塑膠注入模具,快速冷卻后形成精密部件,廣泛應用于汽車、家電和包裝行業。擠出工藝則適用于生產管材、板材等連續型產品,而吹塑技術主要用于制造中空容器,如瓶子或桶具。

設備方面,現代塑膠工廠依賴自動化系統提升效率。注塑機、擠出機和輔助設備如機械手臂的集成,不僅減少了人工干預,還提高了產品一致性和安全性。質量控制環節至關重要,工廠通過嚴格的測試,如拉伸強度、耐熱性和尺寸精度檢查,確保產品符合國際標準。環保因素日益受到重視,許多工廠采用回收技術,將廢料重新利用,減少環境影響。

塑膠行業正朝著可持續和智能化方向發展。生物降解塑膠的研發、數字化生產監控系統的應用,以及定制化需求的增長,都將推動工廠轉型升級。總體而言,塑膠工廠在制造業中扮演著不可或缺的角色,通過不斷創新,有望實現更高效、環保的生產模式。

如若轉載,請注明出處:http://www.fqdob.cn/product/535.html

更新時間:2025-11-29 05:29:10